در دنیای پیشرفته صنعتی امروز، استفاده از روشهای مختلف پوشش دهی سطحی برای محافظت و ارتقاء کیفیت فلزات، همچون آلومینیوم، امری ضروری است. در صنعت پوششدهی فلزات، دو رویکرد متداول، آبکاری و آنادایزینگ، حائز اهمیت هستند. اگرچه هر دوی این فرآیندها با هدفی مشابه، یعنی افزایش مقاومت و بهبود زیبایی قطعات فلزی انجام میشوند، اما تفاوتهای اساسی بین این دو نوع پوشش دهی، در روش و خواص نهایی وجود دارد. در این مقاله، به معرفی و مقایسه فرآیندهای پوشش دهی آنودایزینگ و آبکاری میپردازیم.

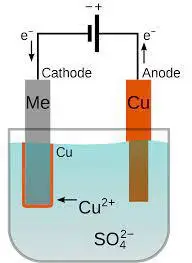

آبکاری یکی از متداولترین و اساسیترین فرایندهای پوشش دهی فلزات در صنایع مختلف متالورژی است. آبکاری روشی است که در آن یک لایه نازک از مادهای مانند فلز یا آلیاژ، روی یک قطعه کار مانند آلومینیوم اعمال میشود. این کار میتواند به روشهای الکتریکی (الکتروپلیتینگ) یا شیمیایی (بدون استفاده از جریان الکتریکی) انجام شود و هدف آن بهبود خواص مکانیکی، زیبایی یا مقاومت به خوردگی قطعه است. در آبکاری الکتریکی، قطعهای که قرار است آبکاری شود به عنوان کاتد (قطب منفی) و فلز مورد نظر برای پوشش به عنوان آند (قطب مثبت) در داخل یک محلول الکترولیت قرار میگیرد. با اعمال جریان الکتریکی، یونهای فلزی از آند به کاتد منتقل شده و روی سطح آن رسوب میکنند.

علاوه بر مزایای ذکر شده، پوشش دهی به روش آبکاری معایبی نیز به همراه دارد که نمیتوان آن ها را نادیده گرفت و در ادامه به شرح برخی از آن ها خواهیم پرداخت

در کنار هزینههای تصفیه و مدیریت پسابها، هزینههای مربوط به مواد اولیه برای آبکاری، مخصوصاً زمانی که از فلزات گرانبها مانند طلا و نقره استفاده میشود، میتواند قابل توجه باشد. همچنین این روش نیاز به تجهیزات پیچیده و حفاظت ایمنی دارد که هزینههای اضافی به همراه دارد.

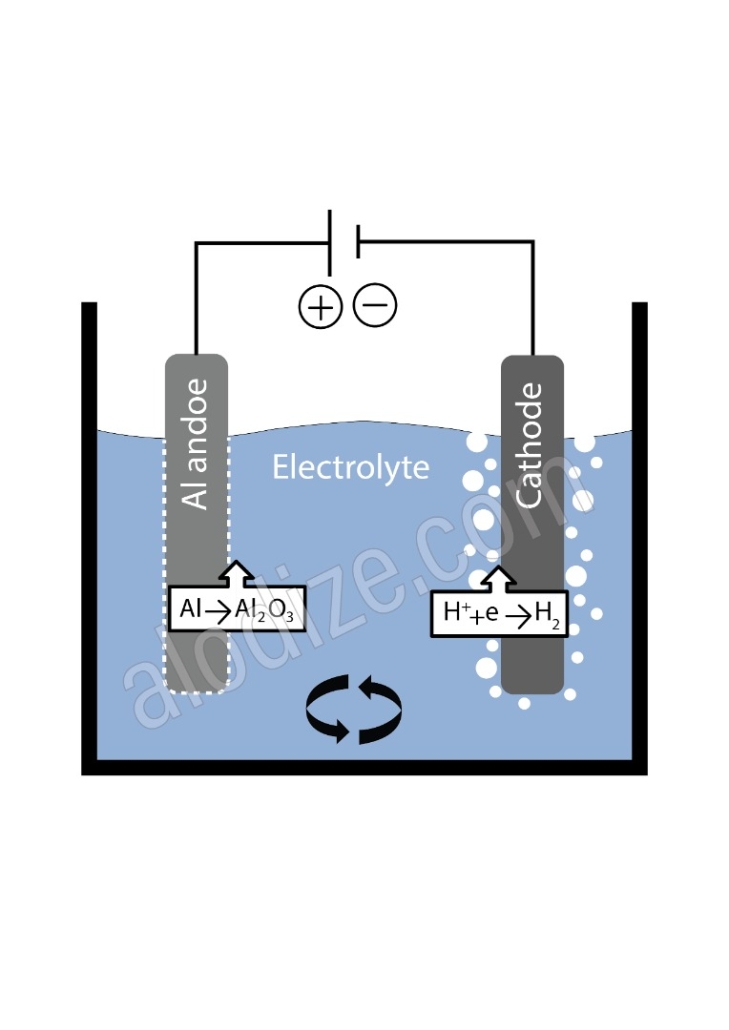

آنودایزینگ یک فرایند کنترل شده اکسیداسیون است. در فرآیند آنادایزینگ، فلز مورد نظر به عنوان آند (قطب مثبت) در یک حمام الکترولیتی قرار داده میشود و جریان الکتریکی از طریق آن عبور داده میشود. این فلزات در معرض یک واکنش اکسیداسیون قرار میگیرند که منجر به تشکیل یک لایه اکسید متراکم و بسیار سخت در سطح آن میشود.

آندایز به قطعات فلزی ظاهری زیبا و یکنواخت میبخشد که میتواند حتی به دلخواه در رنگهای مختلف رنگآمیزی شود. این ویژگی آن را برای کاربردهایی که علاوه بر عملکرد، جنبههای ظاهری نیز مهم است، ایدهآل ساخته است.

انتخاب روش پوشش دهی فلزات بین آنودایزینگ و آبکاری میتواند تأثیر قابل توجهی بر عملکرد، دوام و زیباییشناسی محصولات فلزی داشته باشد. هر کدام از این روشها مزایای منحصر به فردی ارائه میدهند و محدودیتهای خاص خود را دارند، به همین دلیل انتخاب مناسب روش پوشش، مستلزم درک دقیق و تحلیل نیازهای پروژه است.

برای انتخاب صحیح بین آنودایزو آبکاری، ابتدا باید نیازهای خاص پروژه مانند مقاومت در برابر خوردگی، استحکام مکانیکی، عایقبندی الکتریکی، ظاهر، هزینههای تولید و ملاحظات زیستمحیطی را مد نظر قرار داد.

هزینههای مرتبط با هر دو روش و تأثیرات زیستمحیطی نیز باید در تصمیمگیری لحاظ شوند. هر دو روش پوشش دهی فلزات، آنودایزینگ و آبکاری، مزایای قابل توجهی را برای کاربردهای مختلف عرضه میکنند. انتخاب بین آنها بسته به اهداف مشخص پروژه و معیارهای تعریفشده، میتواند منجر به بهبود کیفیت محصول نهایی شود. در نهایت، تجزیه و تحلیل دقیق مقایسهای، در کنار توجه به ملاحظات اقتصادی و زیستمحیطی، به انتخاب روشی که به بهترین وجه نیازهای پروژه را برآورده میسازد، منجر خواهد شد.

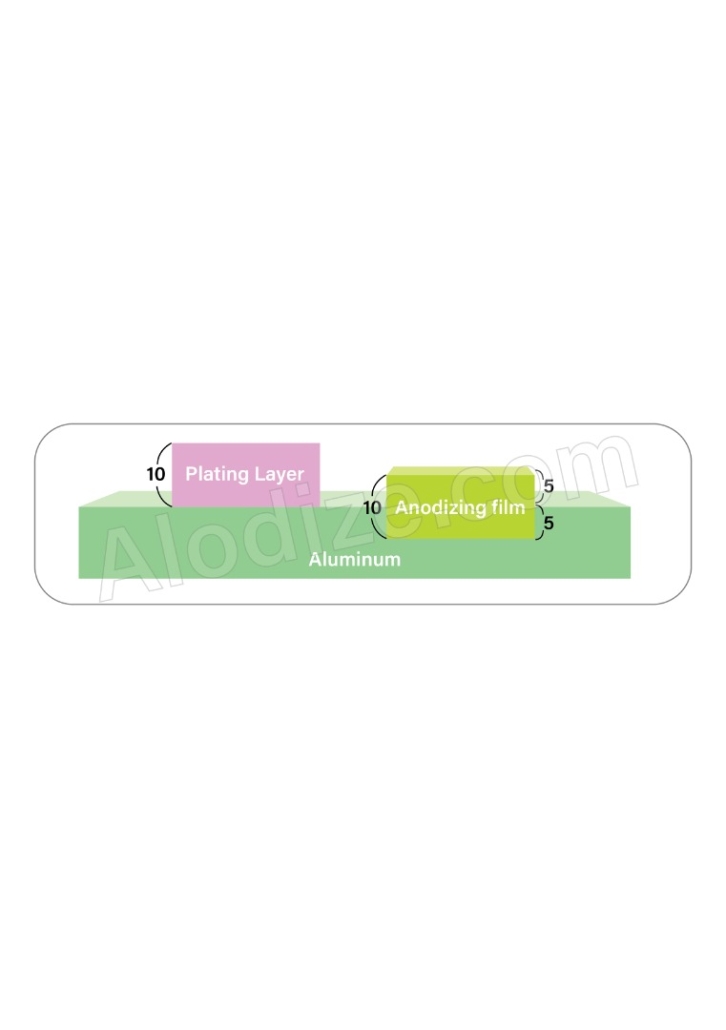

در فرایند ایجاد پوشش آنودایز و آبکاری آلومینیوم، تفاوت مهمی وجود دارد که باعث ایجاد دو پوشش متفاوت با کاربری و ویژگی های منحصر به خود می شود.

همانطور که در شکل ملاحظه میکنید در پوششدهی به روش آنودایزینگ، لایه آندی تشکیل شده از روی سطح فلز به سمت داخل و بیرون رشد پیدا میکند و خودش جزوی از فلز میشود، در نتیجه از روی سطح فلز برداشته نمیشود. اما در فرایند آبکاری یک لایه از فلزی دیگر بر روی سطح فلز نشانده میشود که در نتیجه امکان پوسته شدن و یا بلند شدن لایهی آبکاری از روی فلز وجود دارد. بهطور کلی پوشش آنودایزینگ مقاومت بالاتری در مقابل خوردگی و سایش دارد و دوام آن نسبت به پوشش آبکاری نیز بیشتر میباشد.

انتخاب پوشش مناسب برای قطعات فلزی گوناگون با کاربردهای متفاوت، امری ضروری برای ارتقاء سطح کیفیت صنعت شما است. شما می توانید از طریق تماس با کارشناسان مجرب گروه آلودایز و دریافت مشاوره نسبت به انتخاب بهترین فرایند پوشش دهی فلزات مرتبط با صنعت مورد نظرتان اقدام کنید.

جهت ارتباط در واتسپ کلیک کنید